纺织品燃烧性能的影响因素

2018/11/12

纺织品燃烧性能测试方法包括垂直燃烧法、45°燃烧法、水平燃烧法和氧指数法;根据火源的不同又分为耐香烟点燃阴燃测试和耐火焰燃烧测试[1~ 4]。 同一织物的燃烧性能测试会因发布机构的不同而有多种标准,如美国消费品安全委员会(CPSC)、美国测试与材料协会(ASTM)、加拿大国家标准协会(CAN/ CGSB)、欧洲标准协会(EN)、英国标准协会(BS)、德国标准协会(DIN)、国际化标准组织(ISO)等制定的各种纺织品燃烧性能测试标准以及我国的相关国家标准(GB)和纺织行业标准(FZ)等。 各国标准的差异致使可以用不同的测试方法评价织物,而且单一的燃烧测试方法也不能全面地反映某些材料的燃烧性能,应将多种测试方法结合起来进行综合评价[5~ 8]。

在国际纺织品贸易中,往往需要按照纺织品消费国制定的标准进行测试并具有相关合格检验报告才能进入当地市场销售。 美国是我国服用纺织品的消费大国,而我国出口美国的纺织品因燃烧性能不合格而被处罚的现象屡见不鲜,这应该引起相关企业和检测机构的重视。 美国对纺织品燃烧性能的测试有多个标准,为分析测试条件对测试数据的影响,本文以美国费品安全委员会(CPSC)制定的服用纺织品易燃性法规———16 CFR 1610 为例进行试验分析。

在按照 16 CFR 1610 法规测试纺织品的燃烧性能的过程中,有很多因素会影响测试结果。 通过对 16CFR 1610 的仔细解读,从中选出 3 个主要影响因素进行分析,包括测试样品准备阶段进行样品烘干后的冷却时间、样品干洗阶段的干洗方法和水洗阶段的水温控制[8]。

一、试验部分

1、测试原理

以织物的燃烧速率进行评判:纺织品按 16 CFR1610 规定的方法与火焰接触一定的时间后,移去火焰,测定一定长度织物的燃烧时间。 燃烧时间越长,则织物的阻燃性能越好。

16 CFR 1610 测试采用 45°燃烧法,其在特定的测试装置内,将先烘干再冷却的标样以 45°放置,用商业级丁烷气火焰在标样下部表面点火 1 s,观察点燃情况并记录燃烧一定距离所需时间。 16 CFR 1610 规定分两步测定样品的燃烧性能,即先后对样品初始状态的易燃性和经过干洗和水洗处理后样品的易燃性进行测定。 织物先经过预判,找到燃烧速度最快的方向,对速度最快的方向进行测试,共 5 个样品,取平均值。 每个样品大小为 150 mm×50 mm。 依据织物的燃烧时间、燃烧现象对织物进行分级。 织物的燃烧性能分为 3 个等级:(1)等级 1。 对于表面平滑的纺织品为未点燃,或燃烧时间≥3.5 s;对于表面有凸起纤维的纺织品为未点燃,或燃烧时间>7 s,或者燃烧时间 0~7 s,但基布不燃烧,只是表面快速燃烧; (2)等级 2。 对于表面平滑的纺织品不适用;对于表面有凸起纤维的纺织品为4 s≤燃烧时间≤7 s,基布燃烧。 (3)等级 3。 对于表面平滑的纺织品为燃烧时间<3.5 s;对于表面有凸起纤维的纺织品为燃烧时间<4 s,基布燃烧。 如果原样测试结果属于等级 1 或等级 2,则测试洗后样。 属于等级 3,直接归类到等级 3,不测试洗后样。 测试洗后样的样品,取两步燃烧结果较差的等级。

二、结果与讨论

16 CFR 1610 法规将服用纺织品按照表面状态分

为表面平滑的纺织品(光面织物)和表面有凸起纤维的纺织品(绒面织物)两类。 此次试验中,对冷却时间和水洗温度两个影响因素的分析选用光面织物,对干洗方法的影响分析则选用光面织物和绒面织物进行综合考虑。

1、冷却时间的影响

测试样在烘干后的冷却时间分别为 15 和 60 min,按照 16 CFR 1610 法规规定在相同条件下进行测试的结果如下:燃烧特征均为基布燃烧,样品 A1 ~ 5 原样,冷却 15 min 后,燃烧时间分别为 5. 6、5. 9、6. 3、6. 0、6.0 s,平均值为 6.0,CV 值为 4.2%;样品 A1 ~ 5 原样冷却 60 min 后的燃烧时间分别为 7.2、6.6、7.1、6.5、6.4 s,平均值为 6.8,CV 值为 5.4%;样品 A1 ~ 5 原样一次干洗/ 水洗后,冷却 15 min 后,燃烧时间分别为6.2、6.8、6.3、6.3、6.8 s,平均值为 6.5,CV 值为4.6%;样品 A1 ~ 5

原样一次干洗/ 水洗后,冷却60 min后的燃烧时间分别为 7.1、7.5、7.6、7.6、7.5 s,平均值为 7.5,CV 值为 2.8%。

在 16 CFR 1610 法规中对冷却时间要求为 15 min以上直至室温。 本试验采用平纹组织的棉织物(样品A)测试,冷却 60 min 的试样比冷却 15 min 的试样的燃烧时间要长。 有经验表明,在毛巾类等绒面织物的燃烧测试中,冷却时间不同可能导致测试数据相差 5 s以上。 因此,尽管 16 CFR 1610 法规对冷却时间没有明确规定, 但在测试中应将冷却时间统一为 25 ~30 min为宜。

2、水洗温度的影响

测试样在水洗过程中采用的水温分别为 49℃ 和60℃ ,在按照 16 CFR 1610 法规规定在相同条件下进行测试的结果如下:燃烧特征均为基布燃烧,样品 B1~5 原样的燃烧时间分别为 5.2、5.0、5.2、5.0、4.9 s,平均值 5.1,CV 值为 2.7%;在水洗温度 49℃ 下进行的一次干洗/ 水洗后,燃烧时间分别为 5.6、5.5、6.1、4.8、5.0s,平均值 5.4,CV 值为 9.5%;在水洗温度 60℃ 条件下B1~5 原样的燃烧时间分别为 9.3、8.9、8.7、9.1、9.0 s,平均值 9.0,CV 值为 2.5%。

在 16 CFR 1610 法规中规定,测试时采用的水洗温度为 49℃ ±3℃ ,但在实际测试过程中,可能会由于测试员操作不当或对水温变化带来的影响没有引起足够的重视,从而导致测试数据的偏差。 本试验采用平纹粘胶织物(样品 B) 进行试验。 水洗温度过高会引起织物缩率过大,导致测试数据与正常测试值有较大偏差,直接影响对纺织品的燃烧性能评级。 16 CFR1610 法规选用更贴近实际洗涤时的水温,能更准确地评定服用纺织品在使用过程中的燃烧性能。 此次试验验证,试样检测过程中任何一个细节的失误均会使得试验数据出现偏差甚至错误,影响测试结果的准确性。因此,在测试过程中,应力求试验条件和操作方法与法规保持一致,这样才能使测试数据再现性提高。

3、干洗方法的影响

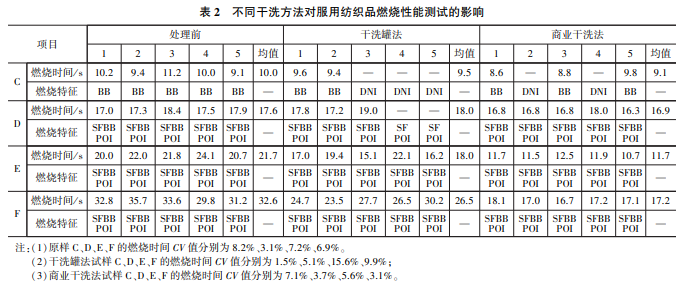

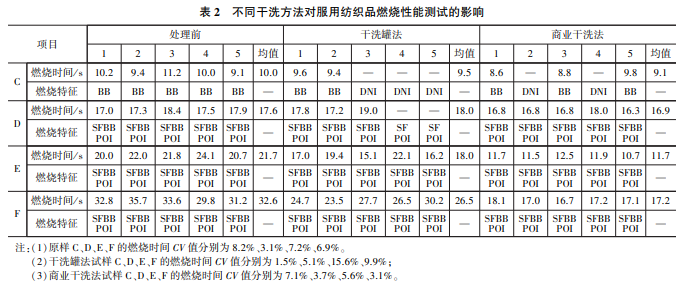

最新修订的 16 CFR 1610 法规中规定,服用纺织品燃烧性能测试采用的干洗方法由干洗罐法修订为商业干洗法。 为了解两种干洗方法对测试结果的影响,本研究选用了结构简单的平纹纯棉织物和 3 种纯棉绒面织物分别进行测试,试验结果见表 2。

为表面闪燃,基布在点火点燃烧,SF POI 为表面闪燃;仅在点火点处(等同于非起绒织物的 DNI)。

通过表 2 可见,样品 C 采用两种干洗方法后进行燃烧测试的数据相近,而样品 D、E 和 F 的测试数据因干洗方法的不同而有较大差别。 分析得出,造成这种结果的原因是两种干洗方法的程度不一致。 样品 C因其面料轻薄且组织简单,在两种干洗条件下干洗程度相近,故测试结果差别不大。 而样品 D、E 和 F 是较厚的纯棉绒面织物,在采用干洗罐法进行干洗时,干洗程度低于商业干洗法,导致两种干洗方法有较大差别。此外,干洗罐法由于干洗均匀程度较差,易导致样品测试数据之间有较大差别,如样品 E 采用干洗罐法干洗后的测试数据 CV 值高达 15.6%。 与干洗罐法测试数据偏差较大对比发现,各样品在原样状态和采用商业干洗法干洗后得到的测试数据之间偏差较小,说明采用干洗机干洗能使各样品干洗的均匀彻底,这也使得测试数据更准确。

在对绒面织物进行燃烧性能测试之前,要求对绒面织物进行刷毛。 对比样品 D、E 和 F 3 种绒面织物,由于其自身结构等不同会造成原料一致的情况下仍有数据差异。 刷毛不匀也会造成同一样品各次测试数据之间的偏差。 因此在取样过程中应选取具有代表性的均匀的部位进行测试。

16 CFR 1610 法规根据服用纺织品的燃烧性能测试数据而对其进行分级评价。 通过试验数据可以看出,试验条件的不同会使试验数据有较大偏差,这会严重影响试样的燃烧性能等级评定,尤其是试样燃烧测试数据在各级临界点附近徘徊时,试验条件对其等级评定的重要性更加突出。

三、结 语

美国消费品安全委员会(CPSC) 制定的 16 CFR1610 标准对服用纺织品的燃烧性能有明确的等级规定。 服用纺织品的燃烧性能测试过程需要经过多道工序,在这过程中,很多因素会影响其燃烧等级判定,如测试样在烘干后的冷却时间、水洗过程中水温的控制、样品的干洗程度、测试实验室的温湿度、绒面织物的刷毛均匀程度等。 在测试样品的过程中,应该严格按照标准的规定进行。 在标准规定的可操作范围较大时,应选择一个恰当的小范围值进行,以便提高对比测试的可比性。

上一篇:检测行业开创"实验室""共享"模式

下一篇:玩具燃烧测试仪用于测试长度的方法解读